21 Zoll… das müsste doch auch so gut klappen…!?

Und so fing alles an. 2 Jahre, nachdem ich den 5 Zoll Spiegel erfolgreich beendet hatte, wollte

ich nun doch mehr Öffnung. Hoch motiviert ging ich an die Sache ran. Aber auch etwas naiv !

Im Vorfeld bin ich immer davon ausgegangen, dass auch dieses Projekt so gut klappt, wie der

5 Zöller. Das war der größte Irrtum meines Lebens ! Warum ? Das soll dieser Beitrag einmal

näher bringen… .

So einen großen Bruder muss man aber ganz anders angehen. Um den in der Mitte runter

zu schleifen, muss man schon grob angreifen. In diesem Fall war es mit einer Billig-Flex und

Diamantscheibe. Da ich in der glücklichen Lage war, das unser Mieter in einer Glasdruck-

Firma arbeitete, konnte er mir aus Bruchglas ein Volltool schneiden. Das Bestand aus ganz

normalen Glas, und wurde aus 3 10mm starken Scheiben zusammen geklebt. Auf den nächsten

Bildern ist es an dem grünlichen Glas zu erkennen. Doch bevor der Rohling geliefert wurde,

konnte ich schonmal testen, wie die Flex auf das Glas reagierte.

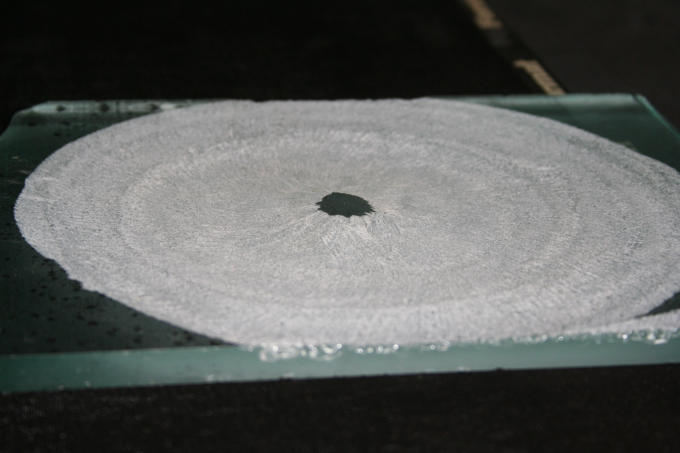

Hier ein Bild vom ersten Versuch mit der Flex. Das ging sehr gut, doch staubte auch gut. Also ohne

Mundschutz, Brille und Mütze ging hier gar nichts. Es musste wegen der Flex ja nun leider trocken

gearbeitet werden.

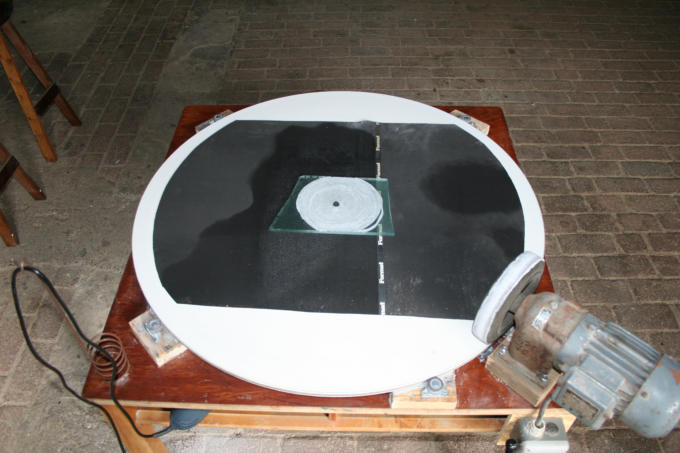

Da man den Rohling nicht perfekt bekommt, wenn der Rohling nicht gedreht wird, musste noch

ein Tisch gebaut werden. Dieser wurde von einem alten Getriebemotor mit Reibrad angetrieben.

Das ganze hatte eine Geschwindigkeit von ca. 30 U/min. Es reichte aber aus.

So ! Nach dem Aushöhlen des Rohlings (rechts) mussten nun beide Teile, also Spiegel und Tool

aufeinander angepasst werden. Das hieß, genug grobes Karbo und Manpower ! Die ganzen

sichtbaren Ringe mussten weg, sodass eine einzige Fläche in Milchglasoptik übrig blieb.

Und dann passierte das, was einen eigentlich nicht passieren sollte. Das Volltool wurde bals zu

dünn. Jetzt musste ich aber die Krümmung des Tools erhalten. Also wurde dickes Glas zu kleinen

Stückchen geflext und anschließend mit Epoxid-Harz vergossen. So hatte ich wieder eine frische

Polierfläche, die auch bis zum Ende des Spiegelschliffs hielt.

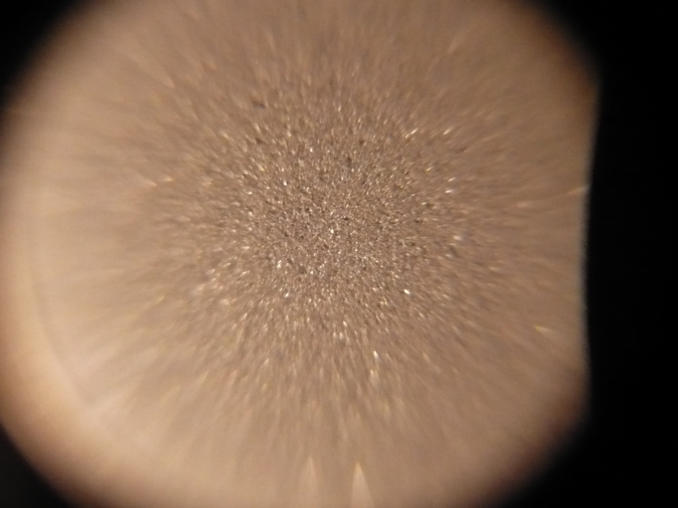

Hier einmal ein Foto, wie die Oberfläche nach dem K180 Korn aussah. Dazu nahm man ein 25mm

Okular, drehte es um und ging ganz nah an die Spiegeloberfläche heran. Es wurde viel geschliffen

und bei dem 5µm Korn, habe ich dann das schleifen für beendet erklärt. Zu groß war die Gefahr

eines Wasserfilmriss und das verkratzen der Spiegeloberfläche. Anschließend ging es mit dem

polieren weiter. Das sollte sich als Meisterdisziplin erweisen…

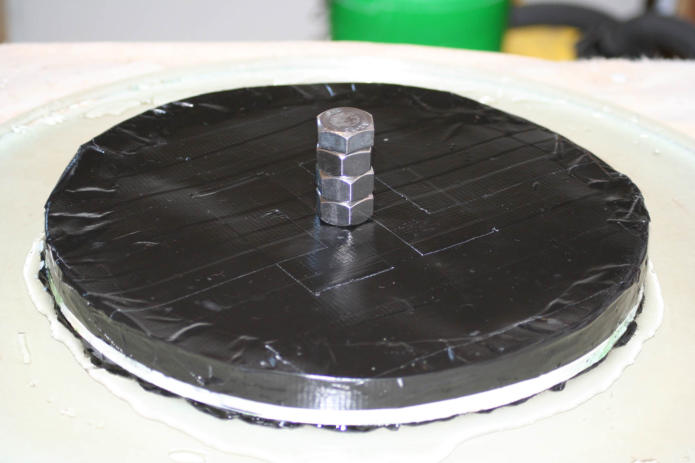

Das war das 320mm Subdiameter Poliertool. Das Ding war schon mörderisch beim polieren. Weil

die Fläche ja sehr groß ist, kann es überall schön saugen und so muss man mit vollem Körperein-

satz polieren. Außerdem sollte der Druckpunkt in der Mitte liegen. Also das Tool, welches aus Zahn-

arztgips gegossen wurde, in der Mitte vorsichtig ausgefräst, eine M20 Mutter in Epoxyharz getränkt

eingesetzt, aushärten lassen und dann eine M20 Schraube mit Muttern als Griff genutzt.

Das Tool darf nicht mehr außen angefasst werden, da die Wärme der Hände das Tool und das Pech

verformt, was sich sofort auf das Polierergebnis auswirkt. Ein zweiter Grund ist, dass durch das

äußere anfassen beim Polieren der Eigendruck des Tools zu groß wird und einen so die Spiegel-

kante „wegfräst“. Auch wurde das Tool noch zusätzlich isoliert, was aber durch das Panzertape nicht

sichtbar ist. Da gibt es wirklich viel zu beachten.

In der ganzen Polierzeit hatte ich aber sehr professionellen Beistand. Alois Ortner aus Österreich.

Ohne die Hilfe dieses Feinoptikermeisters hätte ich das nie geschafft. Einfach grandios, welches

Wissen dieser Mann hat.Ein wirklicher Meister seines Fachs !. Er hat mich über ein Jahr lang

begleitet und dieses Projekt zum Erfolg geführt. Er hat mich hier in den zahllosen Skype-Sitzungen

von allen Seiten erlebt. Mit tränen in den Augen, weil alles schief lief, bis hin zum jubeln über noch

so kleine Erfolge. Er gab mir so viele Tipps und folgte seinen Polieranleitungen. So lief das fast

jeden Tag ab. Man kam von der Arbeit nach Hause, machte kurz Pause, Polierte den Spiegel bis

teilweise 1,5 Stunden, hievte den Spiegel in den Teststand. Wartete die Abkühlphase ab und machte

mit dem Focaulttester und DSLR Auswerteaufnahmen und schickte sie ihm zu. Abends, meistens so

gegen 22 Uhr, gab es dann eine Skype-Session, wo die Ergebnisse des Tages besprochen wurden.

Anschließend wurden die nächsten Schritte für den Folgetag besprochen. Und so ging es eigentlich

fast komplett durchgängig.

So polierten wir weiter. Doch dann kam eine Phase, wo wir auf den Aufnahmen der Auswertung

Unregelmäßigkeiten entdeckten. Da meinte Alois, ich solle mal einen Test auf Astigmatismus machen.

Dieses geht am besten mit einem Laser, wo die Linse abgebaut wurde. So streut er sein Licht.

Und hier kann man den Astigmatismus, eine Art Fehlsichtigkeit des Spiegels, gut sehen. Das kommt

nur Zustande, wenn man den Spiegel im Teststand, so wie hier auf den Bildern, um 90° dreht. Dann

wandert der Strich mit. Wenn hingegen der Spiegel sich unter seinem Eigengewicht zusammen

ziehen würde, bliebe die Ausrichtung des Striches immer gleich. D.h. im Klartext, die ganze Drum-

herum zu überdenken. Denn so ein Polierfehler hat seinen Grund. das könnte an einem Keilfehler

(Spiegelrückseite ist nicht Plan-genug geschliffen) oder aber auch einen unzureichend steifen

Poliertisch (Untergrund) liegen. Das mussten wir erst ausmerzen.

Während wir gegen den Astigmatismus kämpften, sah es so zwischendurch bei einem Blick durch

den Focaulttester aus. Das rauspolieren des Asti‘s dauerte, trotz jedem Tag Arbeit, knapp 4 Wochen.

Es wurde immer vom Zentrum nach außen weg poliert. Zuvor wurde nach jeder Poliersession der

Asti und dessen Ausrichtung neu ausgewertet.

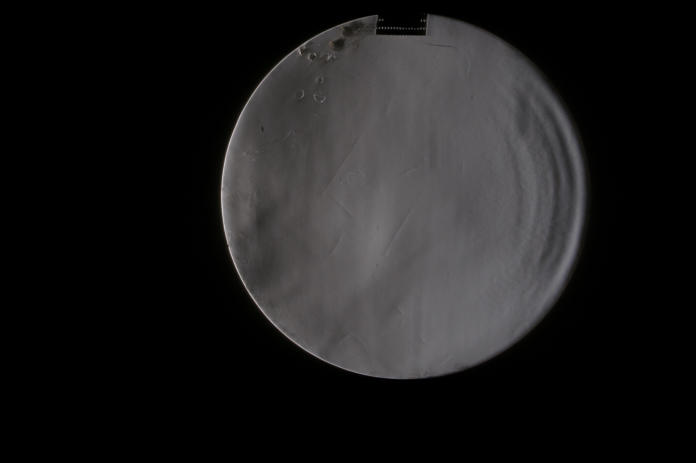

So sah der Spiegel dann aus, als wir wieder zurück zur Sphäre poliert haben. Quasi, die Grundform.

Die Pfeile sind noch Markierungen mit Edding. Nun konnte ein neuer Versuch unternommen werden

um die Parabel zu polieren.

Der Rand machte immer wieder Probleme. Er wollte nicht richtig mitpolieren. Deshalb wurden noch

diverse kleine Tools gemacht, um einfach noch lokaler angreifen zu können. Auch der Daumen kam

am Rand zum Einsatz. Hier kann man rechts am Rand die helle Rille sehen. Das Licht kommt von

links. Der äußere Rand fällt als sehr stark ab. Nach dieser Session muss geglättet werden. Dass

sollte auch den abfallenden Rand etwas abflachen. Auch sieht man, dass Kratzer vorhanden sind.

Die sind aber nur im Focaulttester zu sehen. Das lag an dem zu harten Pech der Poliertools.

Das Pech wurde mit Speiseöl angepasst und die Tools für die kalte Jahreszeit neu mit Pech belegt.

So sah der Spiegel aus, wo er endlich fertig war. Das Projekt dauerte 1 Jahr und 9 Monate.

Und es war wirklich heftig. Ich würde so einen dünnen Spiegel mit dem Durchmesser glaube

ich nicht noch einmal schleifen wollen. Man ist halt etwas naiv an das Projekt herangegangen.

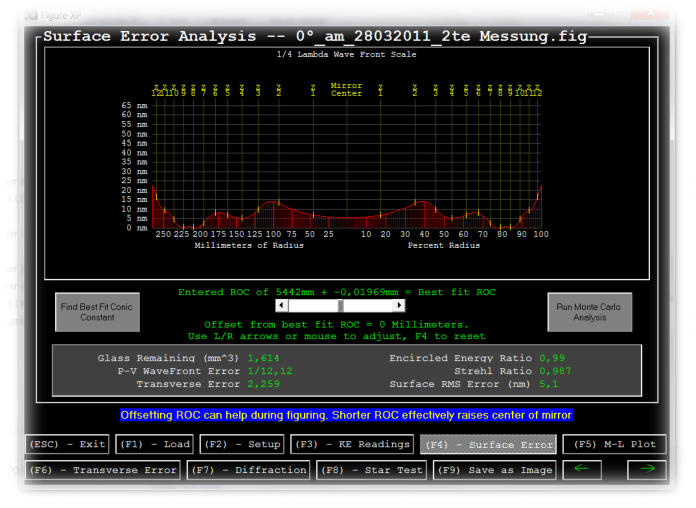

Und das ist die Auswertung zum Spiegel. So kann er bleiben…

So…nachdem der Spiegel soweit fertig war, kamen die entspannteren Sachen an den Start.

Hier zum Beispiel die selbst gebaute Spinne, samt Spiegelhalterung.

Auch die Ringe für den Hut wurden gebogen. Allerdings von einer Schlosserei. So

etwas macht man am besten mit einer Biegemaschine.

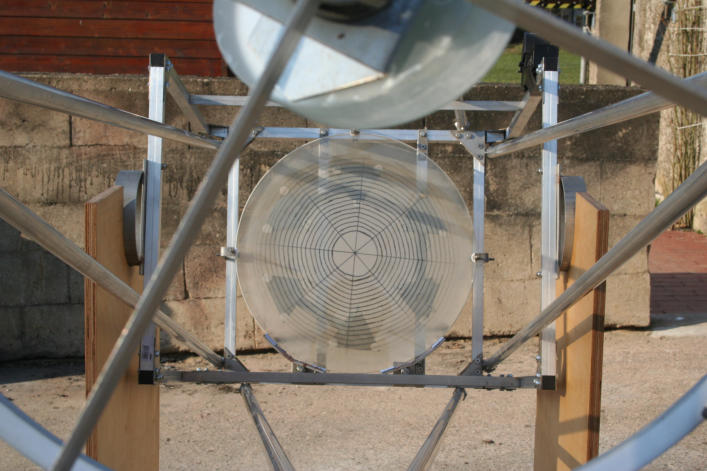

Der Spiegel wurde nun unverspiegelt eingesetzt. Er kann so nur ca. 7% vom Licht zurückwerfen, aber

für einen Test ob die Optik in Ordnung ist, reicht es allemal.

Und so ging der Spiegel dann in die optische Werkstatt, um dort seine Beschichtung zu bekommen.

So sah dann das fast fertige Teleskop aus. Es wurde noch eine Nachführung aus der alten G11 Nach-

führung angebaut.