130mm Spiegel…

…der „Erstkontakt“

So könnte man es bezeichnen. Der erste Spiegel ist immer der schwierigste.

Doch nun geht es los…. . Das ganze Set wurde komplett bei Stathis Kafalis,

einem Spiegelschleifguru aus München bestellt. Nach der Lieferung ging es

dann endlich los…

Das war der Anfang. Es kamen hier zwei Glasrohlinge an. Einer davon wurde der Spiegel, der

andere wurde das Schleiftool. Das graue was man sieht ist das Karbo. Das Schleifmittel, welches

zwischen Spiegel und Tool zusammen mit Wasser gegeben wird. Dann schleift man so lange,

bis es kein mahlendes Geräusch mehr gibt und wechselt das Karbo. Mit dem groben Karbo macht

man das so lange, bis man den Spiegel in der Mitte tief genug geschliffen hat.

Anschließend werden die Körner des Karbo immer kleiner und so wird die Spiegeloberfläche

immer feiner und samtiger, wenn man darüber streicht.

Wenn die Oberfläche immer feiner ausgeschliffen ist, kommt kurz vor der Politur die beiden

letzten Korngrößen. Eines davon ist das 15µm große Korn. Dabei muss man schon gehörig

aufpassen, damit nicht der Wasserfilm zwischen Tool und Spiegel reißt und Glas auf Glas

kommt. Sonst können Kratzer entstehen, die nicht wieder so einfach wieder herausbekommt.

Ist man mit dem Schleifen fertig, kommt der letzte, aber auch schwierigste Teil des Schliffs.

Zuerst nimmt man das Tool, legt es auf den Rücken, also gewölbte Seite nach oben.

Dann habe ich mit Malerkrepp einen Ring umgelegt damit das Pech nicht weglaufen kann.

Das Pech wird nun langsam erhitzt und auf das Tool gegossen (kleiner Tipp für Nachahmer:

Falls man in einem kalten Raum poliert, dem Pech etwas Speiseöl zugeben, damit es weicher

wird). Und vor allem darauf achten, dass nichts von dem Pech irgendwo hinläuft. Das gibt

eine schöne Sauerrei… .

So sieht es fertig gegossen aus…

Und so, wenn der Krepp-Ring entfernt wurde…

Hier sind schon die Rillen in der Pechhaut. Ich würde sie immer sägen, wenn das

Pech kalt ist.

Nun kann mit dem polieren begonnen werden. Die Pechhaut muss richtig saugen.

Hier kann man erkennen, dass sie bei den Quadraten in der Mitte noch nicht voll

auf den Spiegel aufliegen.

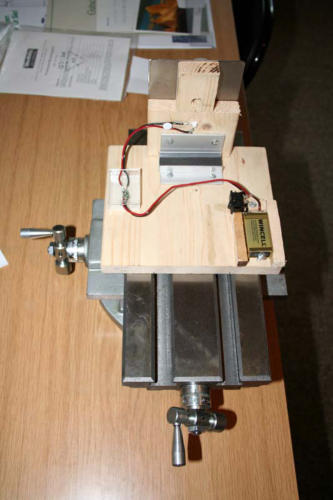

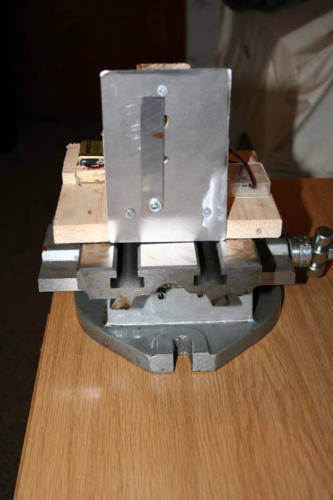

So ! Und jetzt kommt der Teil, wo es definitiv ernst wird. Diese beiden Bilder zeigen meinen

Focault-Tester. Das ist ein Messgerät, womit man die Oberfläche des Spiegels, sprich, seine

Form sehr genau vermessen kann. Wie gesagt…es geht hier jetzt im Mikrometer !!

Ein Spiegel kann die Form einer Sphäre haben, dann spricht man auch von einem Kugel-

ausschnitt. Wir müssen von einer Sphäre zu einer Parabelform polieren. Sonst erhalten wir

kein scharfes Bild im Okular.

Der Tester sitzt auf einen Kreuzschlitten, der sich feinfühlig vor- und zurück fahren lässt.

Auf dem rechten Bild erkennt man vorne eine kleine Metallplatte, wo eine Klinge von einem

Cuttermesser angeschraubt ist. Eine Rasierklinge tut es auch. An der Klinge entlang erkennt

man 2 Löcher. In dem untersten ist eine helle LED integriert. Das Loch darüber fungiert als

Guckloch. Oder auch als Loch für ein Kameraobjektiv, wie in meinem Fall. Und so kann man

die Oberfläche für jede Position genau vermessen und Bilder von machen. Diese kann ein

auswerten und einem sogar sagen, wo noch was weg poliert werden muss, um die perfekte

Parabelform zu erhalten.

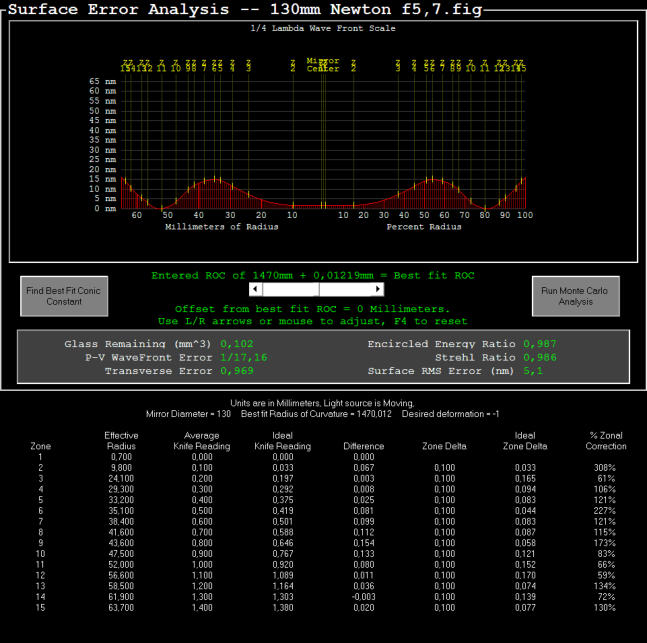

So sieht dann eine Auswertung aus, wenn der Spiegel fertig ist. Eigentlich sind 15 Zonen viel

zu hochauflösend. 5 - 6 hätten auch gereicht. Aber man hatte da ja noch nicht die Ahnung.

Auf der X-Achse sehen wir den Spiegel, als würden wir ihn in der Mitte durchschneiden und

seitlich auf die Oberfläche gucken. Praktisch ein Querschnitt. Alles was rot ist, ist eigentlich

noch zuviel. Bei 50mm des Radius ist die Form perfekt. Ich habe den Spiegel jedoch so

gelassen, da man hier mit einem Volltool (gleicher Durchmesser wie der Spiegel) nicht mehr

viel in den Zonen arbeiten kann. Da müsste dann ein kleineres Tool ran (Subdiameter Tool).

Jetzt folgte der Aufbau des Tubus. Dafür habe ich ein handelsübliches KG-Rohr

genommen und auf Höhe des Okularauszuges ein Loch gefräst.

Auf diesem Bild kann man schon schön die selbstgeschweißte Spinne sehen,

die später den Fangspiegel aufnimmt. Ein einfacher Okularauszug ist auch schon

angebaut. Der polierte Spiegel kann nun mit diesem Aufbau am Tag getestet

werden. Aber bitte nicht an der Sonne. Er wirft im unverspiegelten Zustand

genug Licht zurück, um die Abbildung testen zu können. Ist da alles in

Ordnung, geht es in die optische Werkstatt zum bedampfen.

Hier nochmal ein Bild von ersten Test. Alles in Ordnung. Das ist ein tolles Gefühl !!!

Der Dobson ist fertig aufgebaut. Der Spiegel ist verspiegelt und der Tubus

wurde im Airbrushdesign lackiert.

Hier nochmal der kleine M42 - der Orionnebel. Auf den Tubus lackiert.

Und ein Komet, der seine Bahn auf dem Tubus zieht…